Fiabilité à toute épreuve

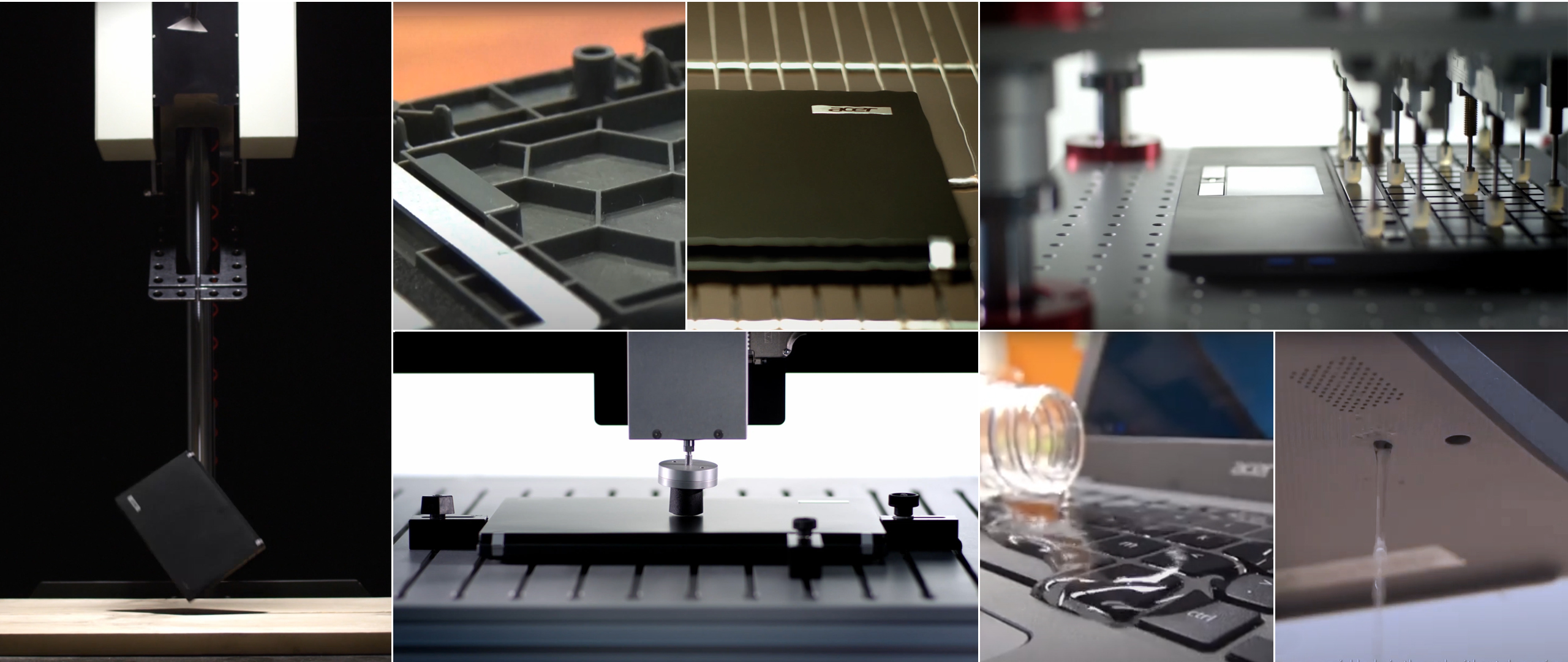

L'engagement d'Acer envers votre entreprise commence avant même l'ouverture de l'emballage. En testant nos produits conformément aux normes MIL-STD-810H et aux indices de protection contre les infiltrations d'eau et de poussière, vous avez l'assurance que votre produit résistera à tout ce que vous lui imposerez au cours d'une journée normale en classe, en entrepôt ou sur site.

Normes MIL-STD-810H

Les appareils portant le label MIL-STD-810H ont réussi les tests suivants.

ENDURO - Appareils robustes

Hautes et basses températures1

Pluie

Humidité

Test de résistance aux vibrations1

Test de résistance aux chutes1

Sable et poussière2

Test de basse pression (altitude)2

Brouillard salin2

Choc thermique2

TravelMate - Ordinateurs portables professionnels

Hautes et basses températures

Pluie

Humidité

Test de résistance aux vibrations

Test de résistance aux chutes

Test de résistance aux chocs2

Chromebook - Travail et étude

Hautes et basses températures

Pluie

Humidité

Test de résistance aux vibrations

Test de résistance aux chutes

Sable et poussière2

Fonctionnement à haute température2

Test de résistance aux chocs2

Test de basse pression (altitude)2

Exposition aux rayonnements solaires2

Veriton - Ordinateurs d'entreprise

Hautes et basses températures

Humidité

Test de résistance aux vibrations

Test de résistance aux chutes

Sable et poussière2

ENDURO Urban – Résistance et élégance

Test de résistance aux chutes

Test de résistance aux vibrations

Sable et poussière2

Humidité2

Hautes et basses températures1

Test de basse pression (altitude)2

Recommandés pour vous

Test d'indice de protection (IP)

Les tests d'indice de protection sont indépendants de la norme MIL-STD-810H et offrent une garantie quant à la quantité de poussière et de liquide que l'appareil peut supporter. Cette norme est publiée par la Commission électrotechnique internationale (CEI). La norme européenne équivalente est EN 60529.

Le premier chiffre représente la quantité de solides pouvant pénétrer et le deuxième chiffre représente le niveau de protection contre l'humidité (gouttes, projections de liquide, immersion, etc.) Le tableau ci-dessous explique la signification de chaque chiffre. Par exemple, IP 68 signifie que l'appareil est entièrement résistant à la poussière et à l'immersion dans l'eau durant de longues périodes.

Protection contre les objets solides de plus de 50 mm (1,96 ") de diamètre (p. ex. : mains ou gros outils).

Protection contre les objets solides d'une longueur inférieure à 80 mm (3,14 ") et d'un diamètre de 12 mm.

Protection contre les objets solides de plus de 2,5 mm (0,09 ") (p. ex. : fils ou petits outils).

Protection contre les objets solides de plus d'1 mm (0,04 ") (p. ex. : fils).

Protection partielle contre la poussière pouvant endommager l'équipement.

Protection complète contre la pénétration de poussière, y compris sous vide, test réalisé avec un flux d'air continu.

Protection contre la condensation ou la chute de gouttes d'eau à la verticale.

Protection contre la chute de gouttes d'eau, dévié de 15° maximum par rapport à la verticale.

Protection contre les projections d'eau venant de toutes les directions, même si le boîtier est dévié de 60° maximum par rapport à la verticale.

Protection contre les éclaboussures d'eau venant de toutes les directions pendant au moins 10 minutes.

Protection contre les jets d'eau à basse pression (6,3 mm (0,24 ")) venant de toutes les directions. Infiltration partielle autorisée.

Protection contre les jets d'eau à haute pression venant de toutes les directions. Infiltration partielle autorisée.

Protection contre les effets d'une immersion dans l'eau entre 15 cm (5,90 ") et 1 mètre (39,37 ") pendant 30 minutes.

Protégé contre les effets d'une l'immersion dans l'eau sous pression pendant de longues périodes.

- Les paramètres de test peuvent varier d'un modèle à l'autre.

- Testé uniquement sur des modèles spécifiques. Pour plus de détails, reportez-vous aux pages produit individuelles.